Сервисное обслуживание водоподготовки котельных

Подготовка котловой воды и поддержание правильного водно-химического баланса является одним из важнейших аспектов в области водоподготовки для промышленных объектов.

Почему именно водоподготовка, а не водоочистка? Дело в том, что для котловой воды предъявляются особые требования, значительно отличные от требований для питьевой воды. Если качество питьевой воды напрямую зависит от ее исходного химического состава, и цель ее очистки – удалить те примеси, концентрация которых превышает допустимые нормы, то качество котловой воды напрямую зависит от применяемой системы очистки и того водно-химического режима, который в ней поддерживается. То есть, по сути, воду для котла мы готовим, удаляя практически все примеси и добавляя необходимые химические реагенты.

Наиболее высокие требования предъявляются к воде, поступающей на паровой котел, в особенности там, где от качества пара зависит качество выпускаемой продукции или работа дорогостоящего оборудования.

На нашей практики мы сталкивались с такими объектами и готовы поделиться опытом технического обслуживания водоподготовки котельной, работающей на паровом котле с особыми требованиями к производимому пару.

Водоподготовка котельной завода по производству автоклавного газобетона

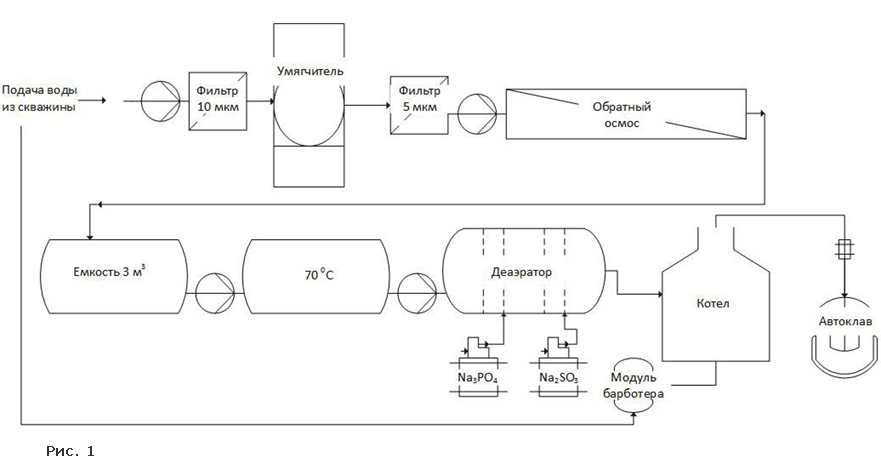

Начнем с конца, а именно с продукции, и особенностей ее производства. Газобетон является современным строительным материалом, преимущественно состоящим из цемента, песка и извести. Важнейшим этапом в процессе его производства является выдержка газобетонного блока в автоклаве, где он подвергается термообработке водяным паром под давлением. На этом этапе формируется его пористая структура, приобретаются необходимые физико-химические свойства. При нарушении технологии автоклавирования качество газобетона сразу падает, а предприятие несет убытки. И, как видно, одной из важнейших операций в процессе производства газобетона является своевременная подача пара необходимой температуры и влажности в автоклав. За подачу пара отвечает котельная – один из главных производственных блоков предприятия. И хотя газобетон производится не круглосуточно, котельная работает без остановок 24 часа. Связано это с большой инерционностью процесса превращения сырой воды, поступающей из скважины, в пар с требуемыми параметрами. Рассмотрим его на схеме рисунка 1.

Вначале вода поступает из скважины на катионообменные фильтры, где снижается жесткость с 7 мг-экв/л до 0,5-0,8 мг-экв/л. Затем проходит сквозь обратноосмотические мембраны, на которых значительно понижается общее солесодержание - до 10 мкСм. После обратного осмоса вода подвергается нагреву до 60 0С в накопительной емкости, а затем поступает в деаэратор, в котором происходит дегазация, а также дозация сульфитов и фосфатов. После деаэратора подготовленная вода, а именно: умягченная, обессоленная, обескислороженная, дегазованная и с фосфатами, поступает в котел, где превращается в пар, который, в свою очередь, подается в автоклав для формовки газобетона.

Такая тщательная подготовка воды необходима, в первую очередь, для того, что бы оборудование котельной – накопительная емкость, деаэратор, теплообменники и сам котел на своих рабочих поверхностях не имели накипных отложений и не подвергались коррозии. При этом любую систему водоподготовки, обеспечивающую котел питательной водой нужного качества, необходимо должным образом обслуживать.

- По схеме наша система состоит из следующих узлов и оборудования:

- Мешочный фильтр 10 мкм.

- Фильтр-умягчитель.

- Мешочный фильтр 5 мкм.

- Обратный осмос.

- Деаэратор.

- Станция дозации фосфатов и сульфитов.

- Модуль барботера.

При этом в совокупности система водоподготовки должна обеспечивать фосфатно-щелочной режим котловой воды.

Обслуживание оборудования водоподготовки

1. Мешочный фильтр.

Мешочный фильтр в 10 мкм является первой ступенью механической очистки воды, поступающей из накопительного резервуара после скважины. При наличии незначительного количества взвешенных веществ и железа его вполне достаточно на стадии предварительной очистки. Пористость в 10 мкм позволяет задерживать окислы железа, песок и глину.

В нашем случае при замене фильтрующего мешка на внутренней поверхности всегда наблюдается значительное количество окисленного железа с небольшим присутствием песка. Отработанный мешок как правило выкидывается. Периодичность замены – раз в месяц.

2. Фильтр-умягчитель.

Умягчитель снижает жесткость воды перед подачей на обратный осмос. Необходимо это в первую очередь для того, чтобы снизить солевую кальциево-магниевую нагрузку на обратноосмотические мембраны, а во-вторых исключить наличие в питательной воде после обратного осмоса наличие катионов кальция и магния, вызывающих отложения на поверхностях нагрева оборудования.

Обслуживание фильтра-умягчителя сводится к следующим обязательным операциям:

- Проверку выполнения всех циклов регенерации.

- Контроль качества воды после фильтра в начале, середине и конце межрегенерационного периода.

- Осмотр механизмов клапана управления на предмет засорения, целостности и износа.

- Очистка солевого бака от слежавшейся соли и налета посторонних примесей.

3. Мешочный фильтр 5 мкм.

После фильтра-умягчителя и перед обратным осмосом установлен мешочный фильтр в 5 мкм. Его функция – задерживать все частицы, которые тем или иным образом могут быть вынесены из умягчителя – смолу, нерастворенную соль, иные мельчайшие частицы взвесей.

Этот мешочный фильтр также полагается менять с периодичностью раз в месяц. На его поверхности аналогично с мешком в 10 мкм мы наблюдаем налет окислов железа, но в значительно меньшем количестве.

4. Установка обратного осмоса.

После того, как подаваемая вода из скважины прошла ступени механической и ионообменной очистки, она под давлением в 20 бар поступает на мембраны обратного осмоса. На мембранах происходит разделение потоков – один поток, содержащий соли и называемый концентратом, не проходит сквозь мембрану и сливается в дренаж в количестве 25-30% от общего объема. Второй поток – пермеат, является на 95-99% обессоленной водой, поступает в накопительную емкость.

Сервисное обслуживание обратного осмоса необходимо проводить со следующей периодичностью:

-

1 раз в месяц:

- Контроль давления на входе и выходе в установку.

- Контроль электропроводности.

- Контроль процентного поступления пермеата и расхода концентрата в дренаж, при необходимости корректировка.

- Проверка соединений и узлов на предмет целостности и протечек.

- 2 раза в год:

- Регенерация обратноосмотических мембран путем кислотной и щелочной промывок.

- Ревизия обратноосмотических мембран.

- Ревизия насосов, их техническое обслуживание.

5. Деаэратор.

Деаэратор в системе водоподготовки выполняет важнейшую роль – удаляет из воды растворенные в ней газы – азот, кислород, углекислоту. В деаэратор происходит дозация фосфатов и сульфитов. Фосфаты предотвращают кальциевые отложения, сульфиты дообескислораживают воду.

Как такового специального технического обслуживания деаэратор не требует. При строгом соблюдении щелочно-фосфатного режима коррозии и отложений на стенках образовываться не должно. Даже сам лючок деаэратора выполнен лишь для визуальной ревизии внутренних рабочих поверхностей. Их осмотр позволяет определить, на сколько правильно выдерживается концентрация дозируемой в деаэратор химии, насколько эффективен выбранный режим работы.

Нами осмотр деаэратора проводится 2 раза в год, на летней и зимней остановке производства. Внутренние поверхности стенок после слива воды обычно покрыты тонким налетом окисленного железа, который легко смывается из шланга. Также производится ревизия внешних фланцевых соединений, врезок ввода реагентов, меняется прокладка крышки лючка.

6. Станция дозации химических реагентов – фосфатов и сульфитов.

Станция состоит из двух бачков объемом по 300 литров каждый. На бачках установлены дозирующие насосы Grundfos, мешалок нет. Так как растворы тринатий фосфата и сульфит натрия со временем при отсутствии постоянного перемешивания на дне емкостей образуют осадок, то при обслуживании станции требуется полная их промывка – как самих емкостей, так и системы в целом.

Во время технического обслуживания, которое должно проходить не реже чем 1 раз в квартал, выполняются следующие операции:

- Демонтаж насосов, ревизия мембраны.

- Ревизия и промывка обратных клапанов на насосах.

- Чистка придонного клапана заборной линии. Особенно много закристаллизованных отложений скапливается в щелевом заборнике бачка с сульфитами. Его чистим плоской тонкой отверткой под горячей водой с особенной тщательностью.

- Удаление отложений со дна и стенок бачков.

- Очистка внешних поверхностей от следов химии.

- Сборка станции дозации, проверка подачи реагентов, при необходимости калибровка насоса.

7. Модуль барботера, или охладитель горячей воды

В нашем случае является наиболее проблемным оборудованием системы водоподготовки котельной. Во время продувки вода, поступающая из котла, смешивается в модуле барботера с холодной сырой водой из скважины, тем самым охлаждаясь до разрешенной температуры для дальнейшего сброса в дренаж. Так как охлаждающая вода подается прямиком из скважинного приемного резервуара, минуя ступень умягчения, то на стенках барботера образуются плотные накипные отложения, уменьшающие как сам объем барботера, так и сечения входных трубопроводов. Вследствие этого для снижения образования накипи нами было предложено производить дополнительную дозацию фосфатов во время продувки котла непосредственно в сам барботер, а также увеличить частоту механической чистки внутренних стенок модуля.

Подводя итог вышеизложенного хочется подчеркнуть, что для должного функционирования оборудования водоподготовки котельных в обязательном порядке требуется регламентное техническое обслуживание как всей системы в целом, так и каждого узла в частности. Периодичность работ определяется в каждом случае индивидуально, в зависимости от условий эксплуатации и эксплуатируемого оборудования, и колеблется от 1 раза в год – для деаэратора, к примеру, до 1 раза в месяц – умягчителя и обратного осмоса.